- 热门产品:

品质保证

-

优秀销售团队提供7x24小时在线服务

-

质量稳定:实行全程过程监控全方位检测

-

价格合理:高效内部成本控制,让利于客户

-

交货快捷:采用先进生产工艺,缩短了交货期

您现在的位置:首页 > 新闻 > 工程案例

分享“超高温阀阀座冷却槽道换热分析与试验”

发布于:2020/2/5 9:26:42 点击量:255

1 前言

随着现代科技的飞速发展,工业装备日趋高参数化和大型化,工况条件越来越恶劣。尤其在航天领域,所涉及的管路系统或装置越来越复杂,高温阀门的应用越来越广泛。本文主要针对用于风洞试验的超高温阀阀座的换热性能进行研究,该阀门安装在空气加热器出口至超声速风洞进气口的连接管路上,在风洞试验中用于启动和关闭风洞高温空气源。阀座内腔流道通高温空气,为了降低阀座表面的温度和减小温差应力,在其外壁开设矩形小槽道并在槽内通冷却水,以强化对流换热,对于如此超高温阀阀座的换热是一个较为复杂的过程。

国内对于矩形小槽道换热性能的研究尚且不多,尤其是将矩形小槽道应用到阀门领域。罗小平等通过对不同尺寸槽道的换热性能进行试验研究,结果发现水力直径为2mm的矩形小槽道在对流传热方面与常规尺寸槽道接近,对于本文所研究的阀座矩形槽道可采用传统常规尺寸经典理论进行分析计算。本文主要目的在于,通过对多种不同尺寸矩形槽道在不同流量下的传热进行试验研究和理论分析,揭示阀座换热与槽道尺寸及冷却水流量之间的关系,并通过优化得出最佳换热性能时冷却水流量与槽道尺寸的关系,供以后的研究参考。

2 阀座结构与传热过程

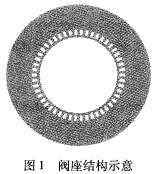

2.1 阀座结构与工质参数

阀座的结构如图1所示,阀座内腔流道直径为150mm,阀座外壁均匀开设50个尺寸为10mm×5mm的矩形小槽道,阀座长为400mm,阀座壁厚为5mm。由于工质温度很高,阀座材料选择锆青铜,阀座外层敷设绝热材料以减少热量散失。

阀座内腔流道工质为高温空气,进气温度为1500℃,工作压力5MPa,流速为60m/s;阀座外壁槽道工质为冷却水,进口水温为10℃。

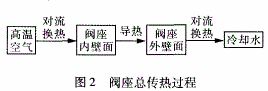

2.2 传热过程

阀座总传热过程如图2所示,阀座内腔流道的高温空气高进低出,为达到充分换热,冷却水通过阀座下部的分配管道进入到阀座外壁的矩形小槽道低进高出。阀座内壁与高温空气、小槽道里的冷却水与阀座外壁均为管内强制对流换热,阀座内外壁为热传导。

3 理论分析与试验研究

3.1 理论分析

根据要求,冷却水出口温度应小于单相流的最高温度100℃,高温空气出口温度应大于进行风洞实验的最低温度1465℃,阀座壁面最高温度不得超过300℃,以保证不被高温氧化。对阀座进行理论分析,目的是为计算冷却水出口温度、高温空气出口温度及阀座内壁温度。

假定已知冷却水和高温空气的出口温度,由管内强制对流换热准则、傅里叶定律及热量传递过程中能量守恒定理得出相关方程,根据已有条件校核冷却水和高温空气出口温度。具体过程如下:对冷却水和高温空气的出口温度分别进行假设,分别得出冷却水和高温空气的平均温度,从而确定相关物性参数。

冷却水的平均温度:

T=(Tin+Tout)/2 (1)

式中 T———冷却水的平均温度,K

Tin、Tout———冷却水进、出口温度,K

高温空气的平均温度:

Tf=(Tf_in+Tf_out)/2 (2)

式中 Tf———高温空气平均温度,K

Tf_in、Tf_out———高温空气进、出口温度,K

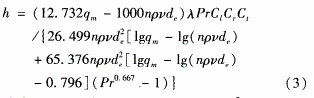

根据管内强制对流换热准则,分别计算出阀座内腔流道高温空气和阀座外壁槽道冷却水的雷诺数,经判定,均为湍流,故可以选择格尼林斯基关联式分别求得两种工质的努塞尔数,进而求出两种工质与壁面的对流换热系数。经整理得冷却水与槽道壁的对流换热系数:

式中 h———水对流换热系数,W/(m2?K)

qm———水的质量流量,kg/s

n———槽道个数

ρ———水的密度,kg/m3

ν———水的运动粘度,m2/s

de———槽道水力直径,m

λ———水的导热系数,W/(m?K)

Pr———水的普朗特数

Cl———阀座外壁槽道短管修正系数

Cr———阀座外壁槽道弯管修正系数

Ct———阀座外壁槽道温差修正系数

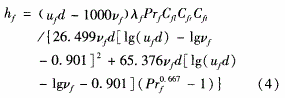

高温空气与流道壁的对流换热系数:

式中 hf———高温空气换热系数,W/(m2?K)

uf———高温空气流速,m/s

d———阀座内腔流道直径,m

λf———高温空气导热系数,W/(m?K)

νf———高温空气运动粘度,m2/s

Prf———高温空气普朗特数

Cfl———阀座内腔流道短管修正系数

Cfr———阀座内腔流道弯管修正系数

Cft———阀座内腔流道温差修正系数

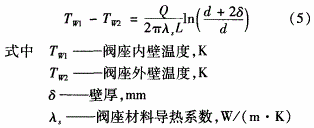

在实际工程应用中,可将该超高温阀座导热体近似认为是圆筒壁,由傅里叶定律求得阀座壁面温差。

流道内壁与槽道内壁温差:

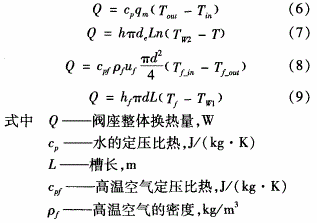

根据热量传递过程中能量守恒的定理,阀座内腔流道高温空气的散热量等于阀座壁面导热量,也必然等于阀座外壁槽道冷却水的对流换热量。

阀座整体换热量:

根据已有阀座特性、冷却水进口温度和高温空气进口温度、冷却水流量和高温空气流速等,由方程组(1)~(9)校核出口水温和高温空气出口温度,并计算出阀座内壁温度。

3.2 试验研究

整个试验系统如图3所示。

冷却水由水源流出,经调节阀调至合适流量后,进入到试验段的阀座矩形槽中,当高温空气流经试验段的阀座中腔通道时,则会与冷却水进行对流换热。试验段装有温度测量系统,可对冷却水和高温空气进的出口温度及阀座壁面温度进行测量。

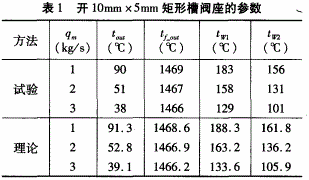

3.3 试验与理论结果对比

试验时,通过控制调节阀使得泵的质量流量分别为1、2、3kg/s,试验进行时间均为10min,此时阀座壁面温度均已达到稳定,同时对3种不同流量下阀座的换热进行理论计算。所得出的试验值和理论值如表1所示。

通过试验研究和理论分析得知:最大误差不超过5%,理论值与实验值基本吻合。为研究方便,可进一步采用对流换热理论分析不同槽道尺寸及不同冷却水流量下阀座的换热特性。

4 换热性能研究

4.1 换热特性评价

设计7种槽道水力直径,分别为5、6、6.667、7.143、7.5、7.778、8mm,对每一尺寸阀座进行分析时,分别调节冷却水流量至1、1.5、2、2.5、3kg/s。

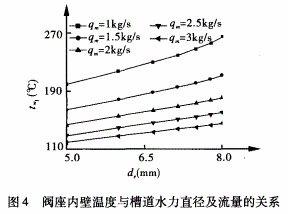

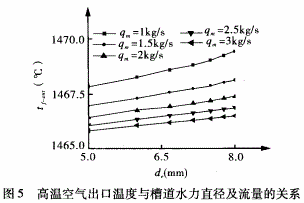

图4、5分别表示阀座内壁温度和高温空气出口温度随槽道水力直径及冷却水流量的变化趋势。

从图可以看出在相同流量条件下,阀座流道内壁温度和高温空气出口温度均随槽道水力直径的增大而逐渐增大。在相同槽道水力直径条件下,阀座内壁温度和高温空气出口温度均随流量的增大而减小。阀座内壁温度均小于300℃,符合阀座材料温度使用要求,高温空气出口温度变化较小,且都大于1465℃,能满足风洞试验要求。

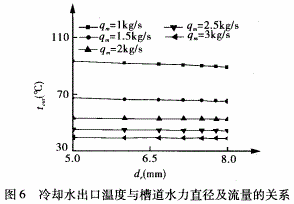

图6表示阀座外壁槽道冷却水出口温度随槽道水力直径及冷却水流量的变化趋势。可以看出在相同流量条件下,冷却水出口温度随槽道水力直径的增大整体呈现减小的趋势。在相同槽道水力直径条件下,流量越大,出口水温越小。出口水温均小于100℃,能保证冷却水为单相流。

4.2 换热性能优化

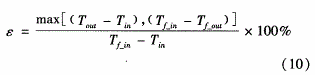

通过对流换热理论得出不同槽道水力直径和不同冷却水流量下的阀座换热特性,在所研究的范围内,能保证阀座外壁槽道冷却水为单相流,出口高温空气温度能满足风洞试验要求,同时阀座内壁不会被高温氧化。由于不同水力直径及不同冷却水流量下的冷却水和高温空气的进出口温度可由图5和图6查得,为更好了解阀座的整体换热性能,定义换热性能ε为实际传热量与理想传热量之比,也可表示为冷流体或热流体在阀座中的实际温度差值的大者与流体在阀座中可能发生的最大温度差值的比值。

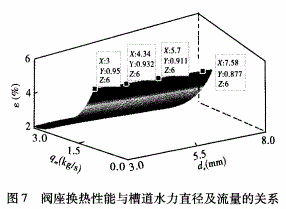

显然,换热性能ε与槽道的水力直径de及冷却水流量qm密切相关。为保证槽道内冷却水为单相流,ε的最大值为6%。以de为X轴,qm为Y轴,通过Matlab拟合出关于换热性能ε的三维曲面,如图7所示。分析换热性能时,应控制槽道水力直径不得低于3mm,以保证能采用常规理论计算,且不得高于8mm,以保证阀座不被高温氧化。

由图7任取4点关于ε的最大值,对其进行拟合,得:

qm=-0.0008d2e-0.0076de+0.9799 (11)

其中,3≤de≤8,当de和qm的值满足方程(11),则阀座换热性能ε达到最优,可为工程设计提供参考依据。

5 结论

(1)通过试验研究和理论分析,阀座对流换热的理论值与试验值最大误差不超过5%。考虑试验条件有限,可直接采用对流换热理论分析阀座换热性能。

(2)阀座外壁矩形槽道的水力直径及冷却水流量对阀座的换热性能影响显著。水流量一定时,水力直径越大,阀座内壁温度、高温空气出口温度均越大,而出口水温越小;水力直径一定时,出口水温、高温空气出口温度及阀座内壁温度均随水流量的增大而减小。

(3)在高温空气出口温度大于风洞实验最低温度,且保证冷却水为单相流,同时所选阀座材料能满足温度使用要求的条件下,只要de和qm的值满足方程(11),则阀座的换热性能ε达到最优。

杜伯拉阀门-自力式压力调节阀-电动调节阀-气动调节阀-调节阀厂家

本文链接:http://www.kzpv.cn/projectcase/detail/20200205092642.html