- 热门产品:

品质保证

-

优秀销售团队提供7x24小时在线服务

-

质量稳定:实行全程过程监控全方位检测

-

价格合理:高效内部成本控制,让利于客户

-

交货快捷:采用先进生产工艺,缩短了交货期

您现在的位置:首页 > 新闻 > 技术文章

关于压铸件的设计和常见问题及解决方式大全

发布于:2019/7/11 10:20:07 点击量:129

一、压铸件的设计涉及四个方面的内容:

a、即压力铸造对零件形状结构的要求;

b、压铸件的工艺性能;

c、压铸件的尺寸精度及表面要求;

d、压铸件分型面的确定;

压铸件的零件设计是压铸生产技术中的重要部分,设计时必须考虑以下问题:模具分型面的选择、浇口的开设、顶杆位置的选择、铸件的收缩、铸件的尺寸精度保证、铸件内部缺陷的防范、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面;

二、压铸件的设计原则是:

a、正确选择压铸件的材料,

b、合理确定压铸件的尺寸精度;

c、尽量使壁厚分布均匀;

d、各转角处增加工艺园角,避免尖角。

三、压铸件按使用要求可分为两大类:

一类承受较大载荷的零件或有较高相对运动速度的零件,检查的项目有尺寸、表面质量、化学成分、力学性能(抗拉强度、伸长率、硬度);另一类为其它零件,检查的项目有尺寸、表面质量及化学成分。 在设计压铸件时,还应该注意零件应满足压铸的工艺要求。压铸的工艺性从分型面的位置、顶面推杆的位置、铸孔的有关要求、收缩变形的有关要求以及加工余量的大小等方面考虑。合理确定压铸面的分型面,不但能简化压铸型的结构,还能保证铸件的质量。

压铸件零件设计的要求

一、压铸件的形状结构要求:

a、消除内部侧凹;

b、避免或减少抽芯部位;

c、避免型芯交叉; 合理的压铸件结构不仅能简化压铸型的结构,降低制造成本,同时也改善铸件质量,

二、铸件设计的壁厚要求:

压铸件壁厚度(通常称壁厚)是压铸工艺中一个具有特殊意义的因素,壁厚与整个工艺规范有着密切关系,如填充时间的计算、内浇口速度的选择、凝固时间的计算、模具温度梯度的分析、压力(最终比压)的作用、留模时间的长短、铸件顶出温度的高低及操作效率;

a、零件壁厚偏厚会使压铸件的力学性能明显下降,薄壁铸件致密性好,相对提高了铸件强度及耐压性;

b、铸件壁厚不能太薄,太薄会造成铝液填充不良,成型困难,使铝合金熔接不好,铸件表面易产生冷隔等缺陷,并给压铸工艺带来困难; 压铸件随壁厚的增加,其内部气孔、缩孔等缺陷增加,故在保证铸件有足够强度和刚度的前提下,应尽量减小铸件壁厚并保持截面的厚薄均匀一致,为了避免缩松等缺陷,对铸件的厚壁处应减厚(减料),增加筋;对于大面积的平板类厚壁铸件,设置筋以减少铸件壁厚; 根据压铸件的表面积,铝合金压铸件的合理壁厚如下:

三、铸件设计筋的要求:

筋的作用是壁厚改薄后,用以提高零件的强度和刚性,防止减少铸件收缩变形,以及避免工件从模具内顶出时发生变形,填充时用以作用辅助回路(金属流动的通路),压铸件筋的厚度应小于所在壁的厚度,一般取该处的厚度的2/3~3/4;

四、铸件设计的圆角要求:

压铸件上凡是壁与壁的连接,不论直角、锐角或钝角、盲孔和凹槽的根部,都应设计成圆角,只有当预计确定为分型面的部位上,才不采用圆角连接,其余部位一般必须为圆角,圆角不宜过大或过小,过小压铸件易产生裂纹,过大易产生疏松缩孔,压铸件圆角一般取:1/2壁厚≤R≤壁厚; 圆角的作用是有助于金属的流动,减少涡流或湍流;避免零件上因有圆角的存在而产生应力集中而导致开裂;当零件要进行电镀或涂覆时,圆角可获得均匀镀层,防止尖角处沉积;可以延长压铸模的使用寿命,不致因模具型腔尖角的存在而导致崩角或开裂;

五、压铸件设计的铸造斜度要求:

斜度作用是减少铸件与模具型腔的摩擦,容易取出铸件;保证铸件表面不拉伤;延长压铸模使用寿命,铝合金压铸件一般最小铸造斜度如下:

铝铸件缺陷及分析

一 氧化夹渣缺陷

特征:氧化夹渣多分布在铸件的上表面,在铸型不通气的转角部位。断口多呈灰白色或黄色,经x光透视或在机械加工时发现,也可在碱洗、酸洗或阳极化时发现产生原因:

1.炉料不清洁,回炉料使用量过多

2.浇注系统设计不良

3.合金液中的熔渣未清除干净

4.浇注操作不当,带入夹渣

5.精炼变质处理后静置时间不够防止方法: 1.炉料应经过吹砂,回炉料的使用量适当降低 2.改进浇注系统设计,提高其挡渣能力 3.采用适当的熔剂去渣 4.浇注时应当平稳并应注意挡渣 5.精炼后浇注前合金液应静置一定时间

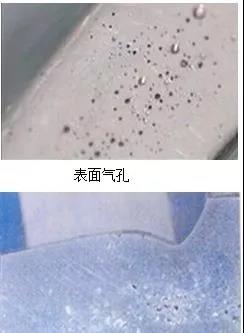

二 气孔

气泡缺陷特征:铸件壁内气孔一般呈圆形或椭圆形,具有光滑的表面,一般是发亮的氧化皮,有时呈油黄色。 表面气孔、气泡可通过喷砂发现, 内部气孔 气泡可通过X光透视或机械加工发现气孔 气泡在X光底片上呈黑色。

产生原因:

1.浇注合金不平稳,卷入气体

2.型(芯)砂中混入有机杂质(如煤屑、草根 马粪等)

3.铸型和砂芯通气不良

4.冷铁表面有缩孔

5.浇注系统设计不良。

防止方法 :

1.正确掌握浇注速度,避免卷入气体。

2.型(芯)砂中不得混入有机杂质以减少造型材料的发气量

3.改善(芯)砂的排气能力

4.正确选用及处理冷铁

5.改进浇注系统设计

三 缩松缺陷

特征:铝铸件缩松一般产生在内浇道附近飞冒口根部厚大部位、壁的厚薄转接处和具有大平面的薄壁处。在铸态时断口为灰色,浅黄色经热处理后为灰白浅黄或灰黑色在x光底片上呈云雾状严重的呈丝状缩松可通过X光、荧光低倍 断口等检查方法发现。

产生原因:

1.冒口补缩作用差

2.炉料含气量太多

3.内浇道附近过热

4.砂型水分过多,砂芯未烘干

5.合金晶粒粗大

6.铸件在铸型中的位置不当

7.浇注温度过高,浇注速度太快。

防止方法:

1.从冒口补浇金属液,改进冒口设计

2.炉料应清洁无腐蚀

3.铸件缩松处设置冒口,安放冷铁或冷铁与冒口联用

4.控制型砂水分,和砂芯干燥

5.采取细化品粒的措施

6.改进铸件在铸型中的位置降低浇注温度和浇注速度

四 裂纹缺陷

特征 :

1.铸造裂纹。沿晶界发展,常伴有偏析,是一种在较高温度下形成的裂纹在体积收缩较大的合金和形状较复杂的铸件容易出现

2.热处理裂纹:由于热处理过烧或过热引起,常呈穿晶裂纹。常在产生应力和热膨张系数较大的合金冷却过剧。或存在其他冶金缺陷时产生。

产生原因:

1.铸件结构设计不合理,有尖角,壁的厚薄变化过于悬殊

2.砂型(芯)退让性不良

3.铸型局部过热

4.浇注温度过高

5.自铸型中取出铸件过早

6.热处理过热或过烧,冷却速度过激

防止方法:

1.改进铸件结构设计,避免尖角,壁厚力求均匀,圆滑过渡

2.采取增大砂型(芯)退让性的措施

3.保证铸件各部分同时凝固或顺序凝固,改进浇注系统设计

4.适当降低浇注温度

5.控制铸型冷却出型时间。

6.铸件变形时采用热校正法。

7.正确控制热处理温度,降低淬火冷却速度。

本文链接:http://www.kzpv.cn/news/detail/20190711102007.html