- 热门产品:

品质保证

-

优秀销售团队提供7x24小时在线服务

-

质量稳定:实行全程过程监控全方位检测

-

价格合理:高效内部成本控制,让利于客户

-

交货快捷:采用先进生产工艺,缩短了交货期

您现在的位置:首页 > 新闻 > 技术文章

关于高压主汽调节阀的接管焊接修复技术

发布于:2019/7/25 10:29:33 点击量:135

0 前言

某电厂1000MW机组高压主汽调节阀在进行材质复验时发现,进、出汽接管材质与设计要求材质不符,既影响电厂的安装周期,又使主汽调节阀在运行过程中存在安全隐患。为了将影响程度降至最低,必须在最短的时间内完成接管的更换。由于1000MW高压主汽调节阀结构和材质均比较特殊,是已发往电厂的成品,要在短时间内实现接管更换修复将面临多方面的技术难题。

1 结构简介

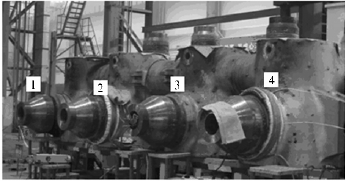

1000MW高压主汽调节阀由四个主汽阀和四个调节阀组成,每个阀门连接一个接管,阀门本体材料为ZG1Cr10Mo1NiWVNbN,进、出汽接管材料均为P92锻件。组焊工艺流程复杂、周期长,整套阀门组焊完耗时至少需三个月,整套阀门组装后质量约80t。高压主汽调节阀实物结构如图1所示。

图1 高压主汽调节阀实物结构

2 技术难题分析

2.1 焊接性分析

阀门本体材料为ZG1Cr10Mo1NiWVNbN,属于超低碳复相马氏体钢,焊接时淬硬性大,冷裂倾向明显,容易形成脆化组织,成分为马氏体和马氏体+铁素体组成的边界区。冷却速度较快时,易产生粗大马氏体,焊缝热影响区硬脆化;冷却速度较慢时,易产生粗大铁素体,焊缝热影响区塑韧性显著下降。P92钢属于低碳(w(C)=0.07%~0.13%)高合金(合金含量大于10%)耐热钢,淬透性很强,含碳量较低,其冷裂纹敏感性并不大,但对温度较为敏感,须严格控制预热温度和层间温度。

2.2 更换接管技术难度分析

如图1所示,组焊后的主汽阀接管焊缝无法像单件阀壳焊接时实现横焊位,只能采用全位置焊接。由于同时去除了四组主汽阀接管、四组调节阀接管,改变了原有工艺的焊接模式,若同时更换接管,因主汽阀1#和2#、3#和4#接管开档距离为831mm,2#和3#之间距离为1232mm,如果四个管口同时焊接,操作时会产生干涉,另外,由于阀门空间狭小且加速器体积较大,射线探伤也会发生干涉。

阀门已精加工到位,阀体和接管焊缝必须“热焊”,因坡口较深,焊接量大,很容易产生焊接变形。如果阀门变形,将直接导致阀门与阀盖以及阀芯件无法装配、密封,焊接变形控制非常难;电厂返回的阀壳是精加工件,焊后的热处理只能采用局部回火,由于阀壳表面积较大,散热面大且采用中频热处理时温差较大,热处理过程控制较难。

3 技术难题解决

3.1 接管焊接修复工艺

采用氧乙炔火焰加热的方法进行焊前预热,预热温度为250℃~300℃,使用测温仪测量预热温度。采用石棉布包裹焊缝两侧附近的接管和阀壳本体,避免热量散失。采用手工氩弧焊打底,焊条电弧焊填充、盖面,焊接参数见表1,氩气流量8~15L/min,直流正接,焊接速度20~35mm/min,每道摆动宽度小于等于10mm,每层堆焊厚度小于等于4mm,每焊完一层要及时进行清理。预热温度达到后开始焊接,层间温度控制在300℃~350℃,焊接过程中不允许有任何缺陷。

表1 焊接参数表

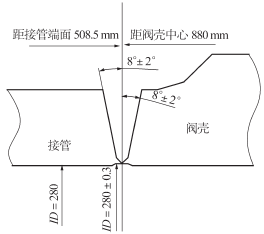

3.2 接管焊接坡口优化

如图2a所示,原设计接管与阀壳焊接坡口为单边30°V型非对称形式,坡口深,焊接工作量大,焊接变形不易控制,焊接过程容易发生干涉。本次修复采用了如图2b所示的坡口角度为16°的对称型焊接坡口形式,焊接工作量小,焊接变形较易控制,节约了修复时间。

a优化前

b优化后

图2 主汽阀装焊坡口优化

3.3 焊接变形控制

接管与阀壳为对接环焊缝,坡口深度约180mm,焊接过程中容易产生角变形,这将影响高压主汽调节阀进、出汽接管与电厂管道的安装精度,所以在修复过程中应严格控制接管与阀壳的焊接变形。主要采取了以下措施进行控制:

(1)装配要求。坡口根部径向及轴向错位不超过±1mm,两侧坡口间隙为2mm,在不妨碍装焊的原则下适当加装固定拉筋,以防止焊接过程中产生变形和位移。

(2)焊接参数的选取。为减小热量输入合理控制焊接变形,焊接时尽量采用小线能量的焊接参数。

(3)焊接顺序的确定及焊接变形的监测。为避免操作工对称焊接时受操作空间的限制,在保证返修周期的前提下,采用分散焊接顺序,优先装配并焊接1#、3#主汽阀接管,再装配焊接2#、4#接管。采用两人对称施焊顺序,实行多层多道焊接,施焊中注意焊道间的交错和结合,避免出现“死角”,并保持焊道平整,焊道布置示意如图3所示。焊接过程中厚度方向每焊30mm须检测接管与阀壳中心以及接管与接管中心相对尺寸。

图3 焊道布置示意

(4)降低温度梯度。焊接时阀壳外部始终采用中频感应加热,内部采用柔性陶瓷电阻加热片进行补热,使工件焊接部位的温度维持在200℃~250℃。

(5)探伤时间的确定。为降低返修焊接缺陷的风险,避免因重复返修焊缝而造成的焊接变形,在焊接至80mm深时停止焊接并进行无损检验,合格后方可继续焊接。

3.4 焊后热处理控制

由材料焊接性可知,ZG1Cr10Mo1NiWVNbN淬硬性大、冷裂倾向明显,P92钢对温度敏感,为防止接头产生缺陷,焊接后应及时对接头进行热处理。为了验证修复后接头的微观组织,在焊接产品的同时,采用相同的工艺焊接试验块,并与产品同时进行热处理。本次修复焊缝外部采用中频感应加热器,内部采用柔性陶瓷电阻加热片补热,温度采用沿焊缝周向对称布置的四只热电偶进行监控。升温速度不超过80℃/h,降温速度不超过60℃/h(200℃以下不控制降温,自然冷却),为了充分得到回火组织,温度控制在710℃~730℃,保温8h。

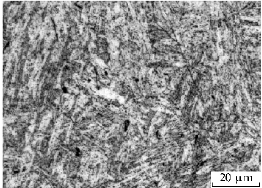

试验块热处理后的焊缝接头微观组织如图4所示。由图4可知,焊缝、热影响区和熔合区均为回火马氏体组织,具有良好的冲击韧性和高而稳定的持久塑性及热强性能。

a焊缝区

b热影响区

c熔合线

图4 试验块焊缝微观组织

4 接管更换后的产品检验

通过对焊缝布氏硬度(见图5)进行检验可知,接头硬度处于180~230HB,最大值位于焊缝中心区域。由此可知,经过热处理后的焊缝获得了与母材相近的硬度值。

经无损探伤检验,接管焊缝质量达到射线探伤标准和超声波探伤标准Ⅰ级检验要求。阀壳形位公差检验结果如表2所示。由表2可知,各主要形位面的变形量均在设计要求的0.10mm范围之内,满足装配要求。

表2 阀门各主要形位面变形量 mm

图5 焊接接头显微硬度分布

5 结论

(1)百万机组高压主汽调节阀接管更换技术难度大,通过对ZG1Cr10Mo1NiWVNbN和P92材质对接环焊缝检验可知,本次修复有效地避免了裂纹等焊接缺陷的产生,焊后获得了回火马氏体组织,保证了焊接接头的性能。

(2)将原有焊接坡口进行优化设计,采用分散焊接顺序,并适当加装固定拉筋,有效防止了修复过程产生焊接变形和位移,焊接顺序合理。

本文链接:http://www.kzpv.cn/news/detail/20190725102933.html